La firma del óvalo azul se convierte en el primer fabricante automotriz en utilizar plásticos del océano 100% reciclados para producir piezas de vehículos

En línea con el compromiso de Ford para cuidar el medio ambiente, la firma del óvalo azul se convierte en el primer fabricante automotriz en utilizar plásticos del océano 100% reciclados para producir piezas de vehículos. Los artículos que se emplean como insumo para la fabricación de estas partes van desde lentes de sol y camisetas, hasta zapatillas para correr.

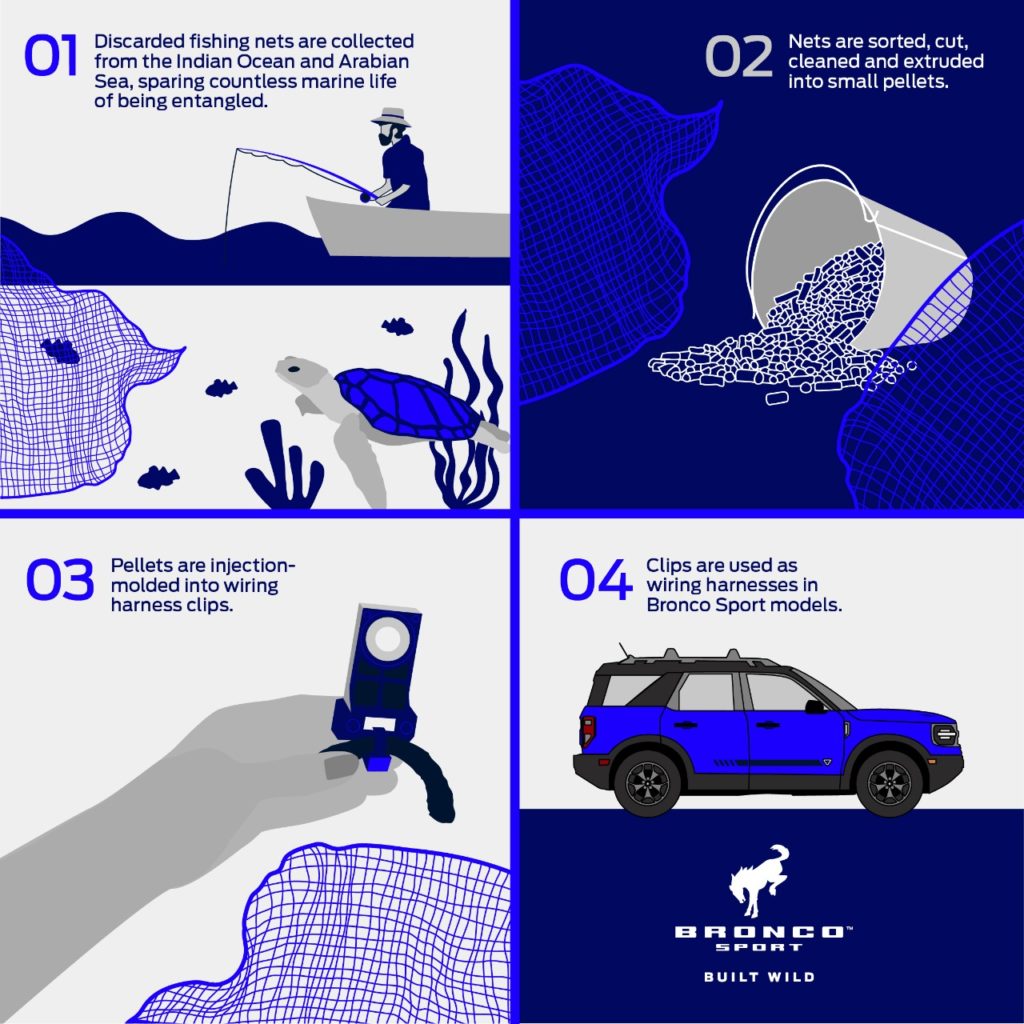

Algunos clips del arnés de cableado presentes en All New Bronco Sport son generados utilizando plástico recuperado del océano, principalmente de redes de pesca. La resistencia y durabilidad del plástico es igual a la del nailon, pero con un ahorro del 10% de costos y una producción que requiere menos energía. Este simple proceso representa un gran primer paso en los planes de la empresa para producir nuevas partes a base de plástico.

«Este es otro ejemplo de Ford siendo líder en temas de sostenibilidad», comentó Jim Buczkowski, vicepresidente de investigación. «Estamos aplicando el concepto de economía circular y, aunque estos clips son pequeños, representan un primer paso en nuestras investigaciones para utilizar plástico reciclado en el futuro».

Según la organización Pew Charitable Trusts, hasta 13 millones de toneladas de plástico son tiradas al océano cada año, amenazando la vida marina y contaminando las costas. Desafortunadamente, esto incluye a la industria pesquera que depende del uso de redes y otros equipos de plástico debido a la durabilidad, peso, flotabilidad y bajo costo. Estas herramientas de pesca representan casi el 10% de todos los desechos plásticos del mar.

Invisibles para los pasajeros, los clips del arnés de cableado de Bronco Sport se sujetan a los lados de la segunda fila de asientos y guían a los cables que desprenden las bolsas de aire de cortina. A pesar de pasar tiempo en el agua salada y bajo luz solar, el material es tan fuerte y duradero como los clips hechos a base de petróleo, según las pruebas realizadas por Ford.

Asimismo, para fomentar la creación de empleos durante todo el proceso de desarrollo, el plástico es recolectado del océano Índico y el mar Arábigo por DSM Engineering Materials. Todo comienza con DSM recolectando redes de pesca desechadas, las cuales se lavan con agua salada, se secan, aplanan y se comprimen para formar pequeños gránulos, que pasan a ser moldeados en forma de clip por el proveedor HellermannTyton.

Ford ya está planeando crear piezas adicionales con dichos materiales reciclados, incluidos soportes de transmisión, protectores de cables y rieles laterales, en general todas las piezas estacionarias que el material pueda cumplir o superar en términos de calidad y resistencia.

«Como líder mundial en innovación de desarrollo de cables, HellermannTyton se esfuerza todos los días en facilitar el camino hacia un futuro más sostenible», agregó Anisia Peterman, gerente de productos automotrices de HellermannTyton. «Innovaciones como estas no son fáciles, por eso estamos orgullosos de colaborar con Ford para crear una solución que contribuya a tener océanos más saludables”.

El legado de Ford: usar plástico reciclado

Durante más de dos décadas, Ford ha utilizado plástico reciclado para producir distintas partes para sus modelos. Recientemente, el fabricante de automóviles usó botellas de agua recicladas para producir protectores livianos de carrocería, que mejoran la aerodinámica y reducen el ruido en All New Escape 2020.

La introducción de piezas hechas de plástico oceánico reciclado abre nuevas oportunidades y se suma al esfuerzo global de la compañía para ayudar a reducir los desechos que amenazan la vida marina o crean más vertederos.

Para conocer más, ingresa AQUÍ.